SPK-FT (Synthesized Paraffinic Kerosene via Fischer-Tropsch)

Status: Aprovada pela ASTM D7566 em 2009 — TRL 7–8 (Demonstração comercial)

Mistura máxima: 50% com querosene fóssil

A rota SPK-FT foi a primeira tecnologia aprovada para a produção de SAF a partir de biomassa lignocelulósica. Ela integra processos termoquímicos de gaseificação e síntese Fischer–Tropsch para converter resíduos florestais, agrícolas e outras biomassas em um combustível de aviação de alta qualidade.

Matérias-primas

- Resíduos florestais: madeira, galhos, resíduos de serraria

- Resíduos agrícolas: bagaço de cana-de-açúcar, palha de cereais

- Cultivos energéticos: eucalipto, capim-elefante

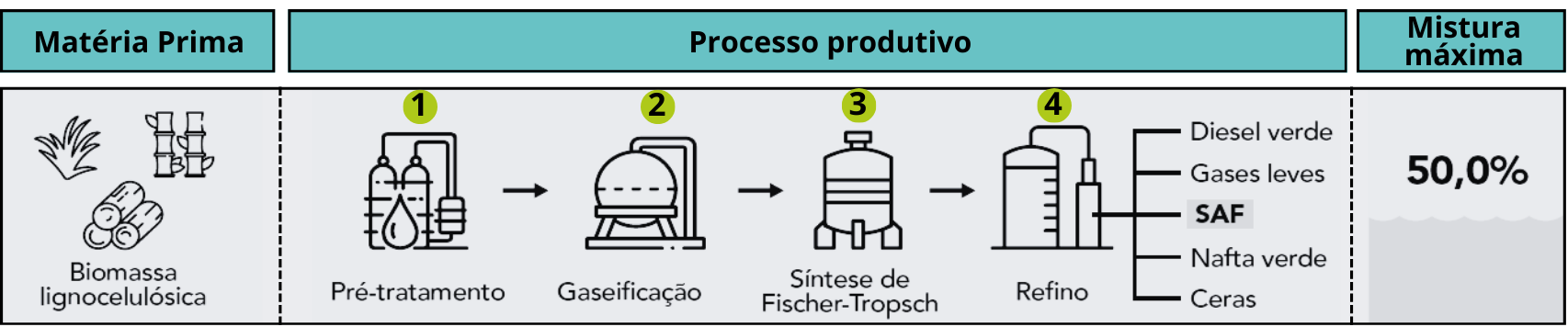

Processo produtivo

|

Etapas do processo produtivo da rota SPK-FT |

- Pré-tratamento: Desestruturação da matriz lignocelulósica por meio de moagem, trituração e redução granulométrica, aumentando a área superficial. Pode incluir tratamentos químicos (ácidos ou alcalinos diluídos) ou explosão a vapor (160–240°C, 10–50 bar) para solubilizar a lignina e aumentar a acessibilidade da celulose.

- Gaseificação (800–1200°C, 0,1–3,0 MPa): Conversão termoquímica da biomassa em gás de síntese (syngas: CO + H₂) por oxidação parcial em atmosfera controlada. Tipos de gaseificadores: leito fixo, leito fluidizado borbulhante/circulante ou fluxo arrastado. O syngas bruto requer purificação para remoção de particulados, alcatrões, compostos sulfurados (H₂S) e nitrogenados. Composição típica: 15–30% CO, 10–20% H₂, 8–15% CO₂.

- Síntese Fischer–Tropsch (200–350°C, 20–40 bar): Conversão catalítica do syngas em hidrocarbonetos parafínicos por polimerização superficial. Catalisadores de cobalto (200–240°C, maior seletividade para parafinas longas) ou de ferro (300–350°C). Reação global:

nCO + 2nH₂ → CₙH₂ₙ + nH₂O

Produtos: ceras parafínicas, diesel, nafta, gases leves e água. - Refino: Hidrocraqueamento catalítico (380–420°C, 30–100 bar) quebra cadeias C20+ em frações C8–C16. A hidroisomerização (300–380°C) converte n-parafinas em isoparafinas, reduzindo o ponto de congelamento. O fracionamento final gera: gases (C1–C4), nafta (C5–C9), SAF (C9–C15), diesel (C16–C20) e ceras residuais.

Desempenho técnico

| Parâmetro | Valor |

| Eficiência energética | ∼25% (global) |

| Rendimento de conversão | 0,13-0,22 t SAF/t biomassa (dm) |

| Eficiência biomassa→syngas | 70-85% |

| Eficiência CO convertido | 30-90% |

Vantagens

- Alta flexibilidade de matérias-primas — permite o uso de diferentes biomassas lignocelulósicas, resíduos agrícolas e florestais, aumentando a disponibilidade e reduzindo custos logísticos.

- Produto final de alta qualidade, composto majoritariamente por hidrocarbonetos parafínicos, com ausência de enxofre e excelente desempenho operacional.

- Redução de impactos ambientais, uma vez que resíduos podem ser convertidos em energia útil, com menor emissão líquida de carbono.

- Possibilidade de uso de áreas degradadas para cultivos energéticos, evitando competição com agricultura alimentar.

- Tecnologia já demonstrada comercialmente, com plantas em operação piloto e pré-comercial, reforçando maturidade tecnológica.

Desafios

- Baixa eficiência energética global (~25%), devido às perdas ao longo das etapas de gaseificação, purificação e síntese.

- Alta intensidade de capital (CAPEX elevado), especialmente na seção de gaseificação e no tratamento do syngas, o que limita a expansão da tecnologia.

- Complexidade operacional elevada, exigindo controle térmico e de composição de gás muito rigorosos.

- Dependência de grande escala para viabilidade econômica, dado o alto custo de implantação e operação.

- Cadeia logística desafiadora para biomassa sólida, incluindo coleta, armazenamento e pré-tratamento.

SPK/A (Synthesized Paraffinic Kerosene with Aromatics)

Status: Aprovada pela ASTM D7566 em 2015 — TRL 7–8 (Demonstração comercial)

Mistura máxima: até 50% com querosene fóssil

A rota SPK/A é uma evolução do processo Fischer-Tropsch, incorporando uma etapa de aromatização catalítica para produzir um combustível com teor aromático controlado (entre 8 e 25% v/v). A presença de compostos aromáticos é essencial para manter a lubricidade e assegurar o entumescimento adequado dos selos elastoméricos nos sistemas de combustível aeronáuticos.

Matérias-primas:

- Biomassa lignocelulósica + compostos aromáticos

- Resíduos florestais ricos em lignina

- Fração aromática proveniente de bio-óleo pirolítico

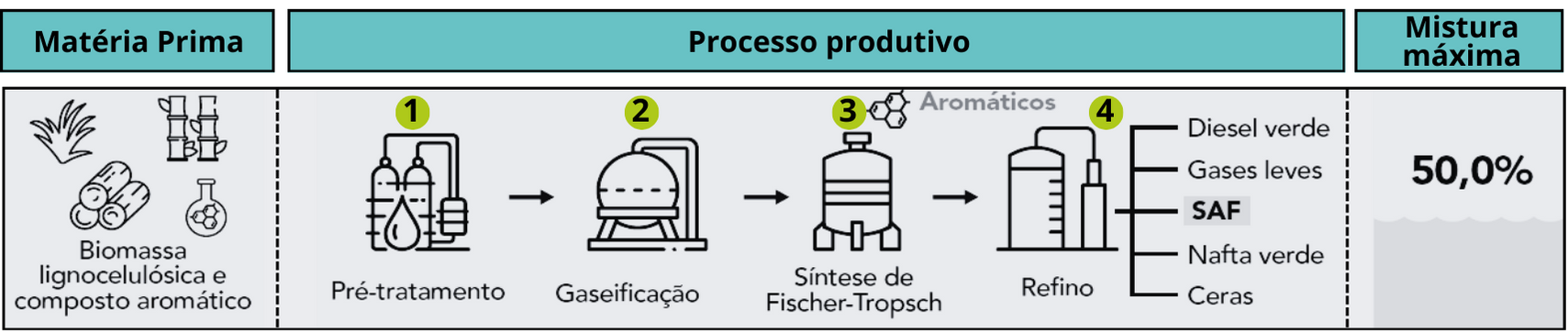

Processo produtivo

|

Etapas do processo produtivo da rota SPK/A |

- Pré-tratamento: Preparação de uma mistura otimizada de biomassa lignocelulósica com compostos aromáticos específicos (como lignina isolada e resíduos fenólicos). Inclui processamento físico — moagem e trituração — e, quando necessário, um pré-tratamento térmico moderado (200–280 °C) para promover devolatilização parcial.

- Gaseificação (850–1200 °C): Processo semelhante ao utilizado na rota SPK-FT, porém aplicado à mistura de biomassa e compostos aromáticos. Reatores de leito fluidizado circulante são preferidos devido à heterogeneidade da carga. O syngas gerado contém não apenas CO e H₂, mas também aromáticos leves (benzeno, tolueno, naftaleno), resultantes da degradação térmica.

- Síntese Fischer-Tropsch (220–240 °C, 25–35 bar): Etapa baseada nos mesmos princípios da rota SPK-FT convencional, produzindo n-parafinas lineares.

- Refino com aromatização: Após o hidrocraqueamento inicial (380–420 °C), é adicionada uma etapa de aromatização catalítica (450–550 °C) utilizando zeólitas (ZSM-5, ZSM-11), que convertem parafinas em aromáticos monocíclicos por ciclização e desidrogenação. O controle do processo permite ajustar o teor aromático final entre 8 e 25% v/v. Etapas subsequentes de hidroisomerização e fracionamento resultam na produção de SAF com teor aromático controlado, além de diesel verde, nafta, GLP e BTX.

Desempenho técnico

| Parâmetro | Valor |

| Conteúdo aromático | 8-25% v/v (ajust´avel) |

| Rendimento | Comparável ao SPK-FT |

| Eficiência energética | ∼25% |

Vantagens

- Perfil molecular mais próximo ao querosene fóssil

- Propriedades aprimoradas de lubricidade e maior compatibilidade com elastômeros

- Coprodução de aromáticos BTX (benzeno, tolueno e xileno) de alto valor comercial

- Mesma flexibilidade de matérias-primas observada na rota Fischer-Tropsch

Desafios

- Maior complexidade operacional devido à etapa adicional de aromatização

- Necessidade de controle rigoroso para equilibrar o teor aromático

- Tecnologia ainda em fase de demonstração (TRL 7–8)

- Custos elevados, equivalentes aos da rota SPK-FT