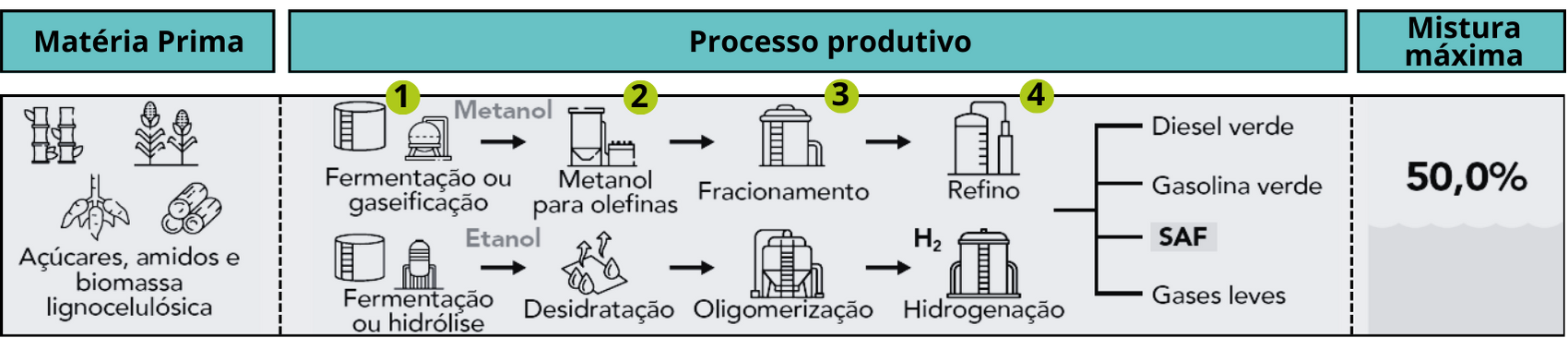

ATJ (Alcohol-to-Jet) — SPK-ATJ

Status: Aprovada pela ASTM D7566 em 2016 (etanol) e 2018 (isobutanol) — TRL 6–7

Mistura máxima: até 50% com querosene fóssil

A rota ATJ (Alcohol-to-Jet) converte álcoois de origem biomassa — principalmente etanol e isobutanol — em combustível de aviação por meio de processos químicos catalíticos. Trata-se de uma rota estratégica por aproveitar a infraestrutura já consolidada de produção de etanol, especialmente relevante no contexto brasileiro, maior produtor mundial de etanol derivado da cana-de-açúcar.

Matérias-primas:

- Açúcares: cana-de-açúcar, beterraba (fermentação direta)

- Amidos: milho, trigo, mandioca (hidrólise enzimática seguida de fermentação)

- Biomassa lignocelulósica: resíduos florestais e agrícolas (pré-tratamento, hidrólise e fermentação)

Processo produtivo

|

Etapas do processo produtivo da rota ATJ |

1. Produção de etanol:

Para matérias-primas açucaradas, o processo envolve fermentação direta utilizando Saccharomyces cerevisiae (30–35 °C, pH 4,5–5,5), com rendimentos entre 85% e 92%.

Em matérias ricas em amido, realiza-se previamente a hidrólise enzimática com α-amilase e amiloglicosidase.

No caso da biomassa lignocelulósica, aplica-se um pré-tratamento (explosão a vapor ou hidrólise ácida), seguido de hidrólise enzimática com celulases.

O etanol resultante é então destilado (95–96%) e desidratado até grau anidro (> 99,5%).

2. Desidratação catalítica (300–450 °C):

O etanol é convertido em etileno por eliminação de água sobre catalisadores ácidos sólidos (alumina ativada ou zeólitas H-ZSM-5).

A reação é endotérmica (C₂H₅OH → C₂H₄ + H₂O), com conversões de 98–99% e seletividade acima de 95% para etileno.

3. Oligomerização (150–250 °C, 30–60 bar):

Catalisadores zeolíticos (ZSM-5, beta-zeólita) ou catalisadores ácidos promovem a inserção sequencial de moléculas de etileno, originando olefinas de cadeia longa (C4–C16).

A distribuição dos produtos pode ser ajustada por temperatura, pressão e acidez do catalisador, de modo a maximizar a faixa correspondente ao querosene (C8–C16).

4. Hidrogenação (180–280 °C, 20–50 bar):

Catalisadores de Pd ou Pt suportados realizam a saturação completa das olefinas, produzindo parafinas — processo altamente exotérmico.

Etapas simultâneas ou posteriores de hidroisomerização aprimoram as propriedades de baixa temperatura.

O fracionamento final gera diesel (C16–C20), SAF (C9–C15), gasolina (C5–C8) e gases leves (C1–C4).

Desempenho técnico

| Parâmetro | Valor |

| Eficiência energética | 40-70% (vari´avel por etapa) |

| Rendimento global | 0,56 t SAF/t etanol |

| Etanol→etileno | 90-99% |

| Oligomerização | 70-90% |

Vantagens

- Aproveitamento da infraestrutura já consolidada para produção de etanol

- Flexibilidade no uso de matérias-primas açucaradas, amiláceas e lignocelulósicas

- Vantagem competitiva para o Brasil, que dispõe de etanol de cana 1G e grande potencial para etanol 2G

- Possibilidade de integração com usinas já existentes

Desafios

- Elevada intensidade de capital nas etapas catalíticas

- Gargalos tecnológicos nas fases de desidratação e oligomerização

- Competição direta com o mercado de etanol combustível, que possui maior volume e menor valor agregado

- Custo-oportunidade elevado: o etanol geralmente tem maior valor no mercado rodoviário do que como intermediário para produção de SAF

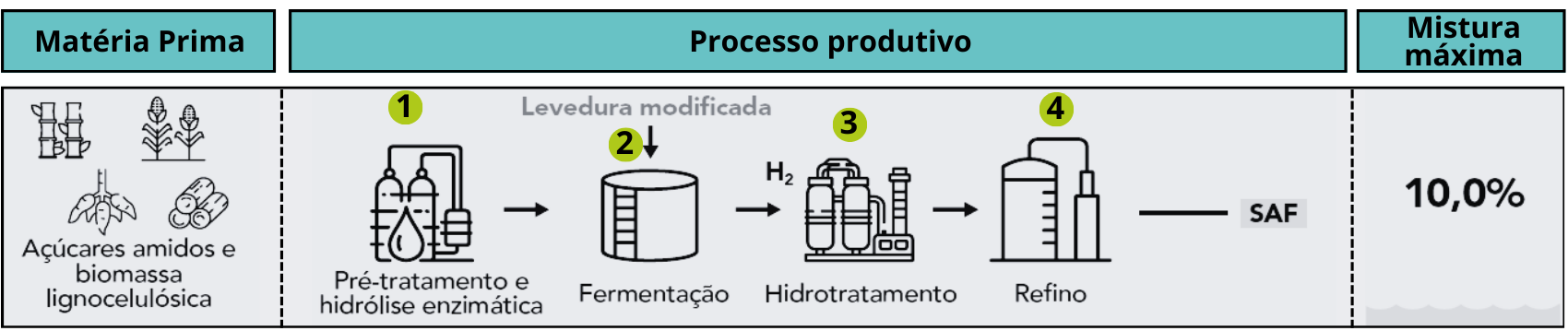

SIP (Synthesized Iso-Paraffinic) — DSHC (Direct Sugars to Hydrocarbons)

Status: Aprovada pela ASTM D7566 em 2014 — TRL 6–7

Mistura máxima: até 10% com querosene fóssil

A rota SIP/DSHC (Sugar-to-Isoparaffin / Direct Sugar to Hydrocarbon) utiliza uma abordagem biotecnológica avançada baseada em leveduras geneticamente modificadas para produzir farneseno (um sesquiterpeno C₁₅H₂₄) diretamente a partir de açúcares. Esse composto é então hidrogenado para formar farnesano (C₁₅H₃₂), um hidrocarboneto de cadeia longa com excelentes propriedades de desempenho em baixas temperaturas — característica importante para aplicações aeronáuticas.

Matérias-primas:

- Açúcares: cana-de-açúcar, beterraba (conversão direta)

- Amidos: milho, trigo (hidrólise seguida de fermentação)

- Biomassa lignocelulósica: resíduos agrícolas e florestais (pré-tratamento, hidrólise e fermentação)

Processo produtivo

|

Etapas do processo produtivo da rota SIP/DSHC |

1. Preparação dos açúcares:

Para matérias-primas açucaradas, realizam-se etapas de extração e clarificação.

Para fontes amiláceas, aplica-se liquefação enzimática com α-amilase (90–105 °C) seguida de sacarificação com amiloglicosidase (55–65 °C).

No caso da biomassa lignocelulósica, utiliza-se pré-tratamento físico-químico seguido de hidrólise enzimática.

O meio fermentativo é suplementado com precursores metabólicos (como acetato e mevalonato) e nutrientes essenciais.

2. Fermentação com levedura modificada (28–32 °C, pH 5,0–6,0):

Emprega-se Saccharomyces cerevisiae geneticamente modificada, com superexpressão de genes da via do mevalonato (HMG-CoA redutase, farnesil pirofosfato sintase e farneseno sintase), redirecionando o fluxo metabólico para a síntese de farneseno.

A produtividade típica varia de 3 a 8 g/L, com títulos finais de 10–50 g/L após 48–120 h.

O farneseno, pouco solúvel em água, acumula-se em uma fase oleosa sobrenadante e é continuamente extraído.

3. Hidrotratamento (120–180 °C, 20–40 bar):

O farneseno passa por hidrogenação catalítica completa (Pd ou Pt suportados), saturando suas três ligações duplas e formando farnesano totalmente saturado e altamente ramificado.

Essa estrutura resulta em excelente ponto de congelamento (–47 °C), sem necessidade de etapas adicionais de isomerização.

4. Refino:

A corrente é destilada para remover frações leves, seguida de tratamento de polimento (adsorção em argilas ou peneiras moleculares) para eliminação de traços de heteroátomos.

O produto final obtido é o farnesano com pureza superior a 98%.

Desempenho técnico

| Parâmetro | Valor |

| Eficiência fermentativa | 60-85% (a¸c´ucar→farneseno) |

| Produtividade | 3-8 g/L |

| Título | 10-50 g/L |

| Ponto de congelamento | -47°C |

| Densidade energética | 44 MJ/kg |

Vantagens

- Excelente desempenho em baixas temperaturas (ponto de congelamento de –47 °C) sem necessidade de isomerização

- Processo fermentativo que dispensa catalisadores químicos e temperaturas elevadas

- Alta estabilidade térmica e boa densidade energética

- Tecnologia biotecnológica com menor pegada ambiental em comparação a rotas termoquímicas

Desafios

- Limitação de mistura a 10% devido ao perfil molecular altamente específico (molécula única C₁₅)

- Custos de produção ainda muito elevados

- Baixos rendimentos fermentativos (3–8 g/L), especialmente quando comparados ao etanol (>100 g/L)

- Alta complexidade associada à engenharia metabólica necessária

- Competição com mercados de maior valor agregado, como cosméticos, fragrâncias e fármacos